Улей Дадана своими руками: чертежи, размеры, пошаговая инструкция

От конструкции улья во многом зависит, насколько трудоспособной и сильной будет пчелосемья. Большой популярностью пользуется улей Дадана, который можно легко собрать своими руками.

Обзор и характеристики конструкции

Дадановский улей назван так в честь известного пчеловода из Франции Шарля Дадана, который и был создателем этой конструкции. Улей является одно- или двухкорпусной конструкцией с 10, 12 или 14 рамками. Кубическая несущая часть оснащена фиксированным дном. Крыша предельно проста, как, собственно, и другие элементы конструкции. Вообще, улей Дадана, помимо прочих преимуществ, отличается еще и удобством эксплуатации.

На заметку! Однокорпусный вариант улья (вне зависимости от количества рамок) хорош тем, что прост в транспортировке и подготовке к зимовке, в нем удобно контролировать состояние пчелосемьи и, если нужно, своевременно воспрепятствовать роению.

Современные параметры дадановского улья:

- гнездовье – 435х300 мм;

- рамки – 435х135 мм.

Плюсы и минусы конструкции

Рассмотрим сильные и слабые стороны дадановского улья.

Преимущества:

- семьи можно разводить вертикально (это более естественно, чем горизонтальное разведение);

- надставку можно установить в одиночку благодаря незначительному весу;

- двухкорпусный улей предусматривает достаточно много места для развития пчел, благодаря чему можно избежать роения;

- обработка пчел от вредителей и заболеваний выполняется лишь в гнездовой части, следовательно, вредные вещества не попадают в соты;

- конструкция позволяет с легкостью откачивать мед с любого уровня;

- рамки делятся на гнездовые и магазинные, благодаря чему срок эксплуатации последних увеличивается.

Недостатки:

- уровневая конструкция не позволяет проводить осмотр гнездовых рамок достаточно часто, из-за чего труднее определить момент роения;

- собранный улей достаточно громоздкий, могут возникнуть трудности со срочной сменой месторасположения;

- осенью и зимой насекомых нужно подкармливать, т. к. они зимуют в гнездовых рамках, а мед откладывают в полурамки.

Инструкция по изготовлению улья Дадана

Сделать дадановский улей самостоятельно не так сложно, как может показаться. Нужно лишь правильно рассчитать размеры, подобрать все необходимые материалы и следовать нашей пошаговой инструкции.

Этап №1. Рассчитываем размеры

Составляя чертеж, помните, что размеры переднего щита должны составлять 320х530 мм, а толщина – 40 мм. Такие же размеры должны быть и у заднего щита. Для боковых это 320х480 мм (толщина та же – 40 мм). Внутренние размеры домика составят 320х450х450 мм. Детали конструкции мы будем собирать через фальцы.

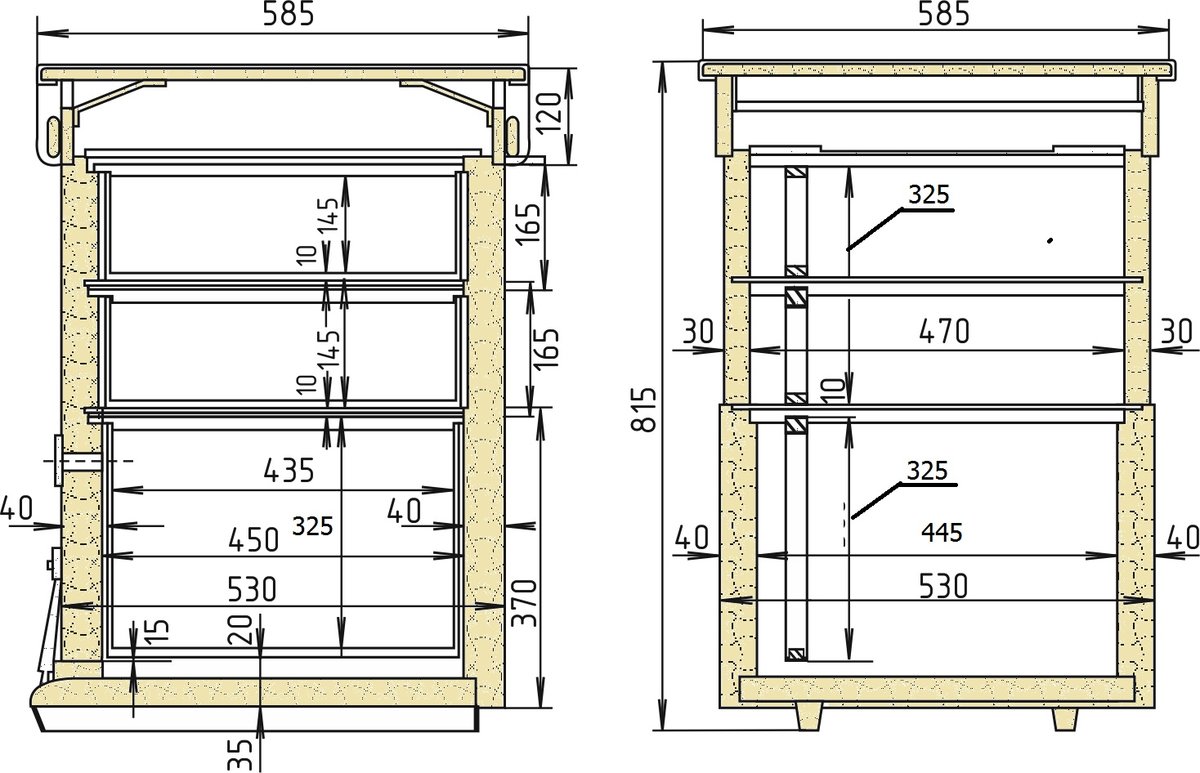

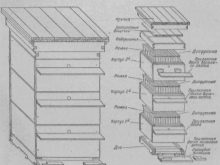

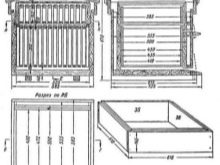

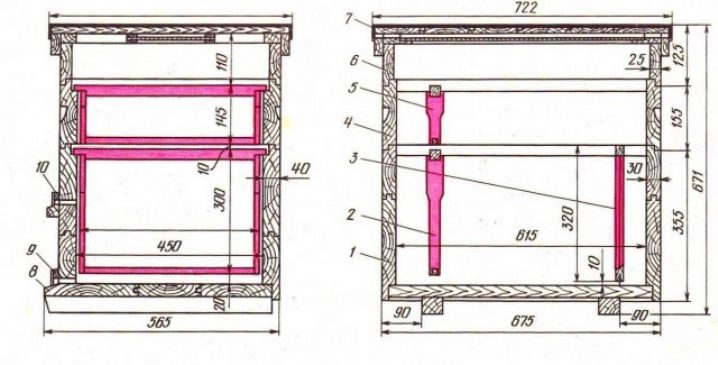

Чертежи конструкции на 10 рамок.

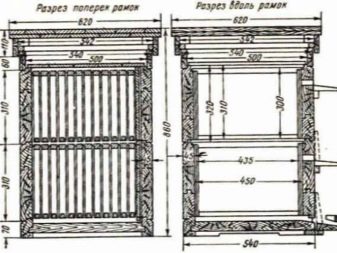

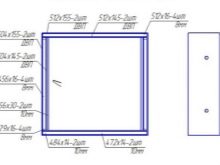

Чертежи конструкции на 12 рамок.

В общем, конструкция будет выглядеть следующим образом.

Обратите внимание! Одна из причин популярности такого улья состоит в том, что им могут пользоваться не только опытные пчеловоды, но и новички. Его конструкция надежна и проста, это доказано десятилетиями эксплуатации.

Этап №2. Подготавливаем материалы и инструменты

Чтобы изготовить улей Дадана, подготавливаем следующее.

Столярная доска 40 мм

То, сколько именно древесины и прочих материалов потребуется, будет зависеть от размеров выбранной конструкции.

Чтобы изделие прослужило максимально долго, в обязательном порядке учитываем такие моменты:

- для работы используем только качественное дерево;

- влажность пиломатериалов не должна превышать 15%;

- качественно защищаем крышу от проникновения влаги;

- обеспечиваем предельно точную подгонку всех деталей.

Зачастую для ульев используется сосна. Корпус можем сделать из остроганной доски 40 мм, а для магазина и прилетной доски хватит 25 мм.

Этап №3. Собираем корпус

Шаг 1. В соответствии с чертежом нарезаем доски, их кол-во будет зависеть от толщины. Следим за тем, чтобы при склейке ширина составила 320 мм (как мы помним, именно такой будет высота корпуса).

Шаг 2. Если доска не острогана, то обрабатываем с помощью фуганки для получения ровной поверхности и единой толщины.

Шаг 3. Также выполняем обработку боковых сторон.

Шаг 4. Далее проверяем заготовки по длине. Если нужно, выполняем подрезку четко по размеру.

Шаг 5. Боковые поверхности досок обрабатываем клеем, после чего, применяя ваймы, выполняем склейку щитов. Помечаем последние для дальнейшей обработки – узкие доски должны размещаться напротив широких. К примеру, широкая нижняя передняя + узкие нижние боковые.

Шаг 6. Когда клей высохнет, приступаем к вырезанию четверти, чтобы стыковать детали между собой.

Шаг 7. Под ручки выбираем паз с внешней стороны боковых стенок, используя фрезу.

Шаг 8. Собираем из щитов корпус, фиксируя их на саморезы и клей.

Шаг 9. Вооружаемся перьевым сверлом 25 мм и по центру передней стенки проделываем отверстие для верхнего летка.

Покрываем конструкцию краской для защиты от влаги.

Видео: Корпус дадановского улья на 12 рамок

Видео: Магазины для улья Дадана (12 рамок)

Этап №4. Делаем крышу

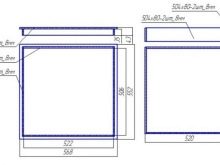

Проще всего сделать плоскую крышу, которая будет «нахлобучиваться» на подкрышник или улей. Стандартные размеры крыши – 57х57х8 см, но мы можем менять их в зависимости от толщины дерева и изготавливаемой конструкции.

Из досок требуемых размеров собираем каркас, поверх него набиваем щит, предварительно сделанный из фанеры либо 10-миллиметровой доски. По бокам делаем отверстия для вентиляции, закрываем их мелкоячеистой сеткой (размер ячейки – 3х3 мм). Изнутри крыши можем закрепить утеплитель, а внешнюю сторону покрыть оцинковкой либо другим материалом, чтобы защитить конструкцию от попадания влаги.

Этап №5. Подкрышник

Данный элемент имеет сразу несколько функций. Но главным образом он служит для размещения кормушек, корма и утеплителя. Габариты подкрышника – 52х52х8 см, для его изготовления используем доску 25 мм.

На заметку! Обязательно вырезаем четверти внизу заготовки для обеспечения плотной посадки элемента на корпус. Соединяем все элементы заготовки саморезами.

Этап №6. Магазин

Эту надставку собираем практически так же, как основной корпус, но необходимая высота магазина – 165 мм.

Элементы магазина нарезаем в соответствии с чертежом, после чего соединяем саморезами.

Этап №7. Делаем днище

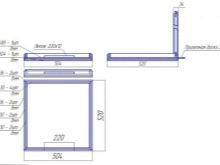

Раньше их делали несъемными, но в последнее время все чаще встречаются именно съемные днища. С основным корпусом дно стыкуется за счет фальцев, благодаря чему его можно легко убирать/ставить. Для сборки щита нижней части используем все ту же доску 25 мм, обвязку выполняем из бруса 3,7х3,7 мм. Спереди делаем небольшую прорезь (ее размеры – 220х8 мм).

Обратите внимание! Передняя часть днища должна выступать на 5 см. Благодаря этому мы сформируем прилетную доску.

Вначале создаем каркас, соединив между собой бруски, затем в предварительно сделанные четверти вставляем щит и фиксируем его саморезами или гвоздями. Саму прилетную доску можем набить отдельно или изготовить в виде единого со щитом элемента.

Этап №8. Подготавливаем рамки

Чтобы собрать рамки для ульев, заранее нарезаем заготовки в соответствии с необходимыми размерами.

После этого приступаем непосредственно к работе. Пошаговая инструкция будет выглядеть следующим образом.

Шаг 1. Сбиваем детали рамок при помощи маленьких гвоздей. Вооружаемся тонким сверлом, в каждой из боковых планок проделываем по 4 отверстия с равным шагом.

Шаг 2. Вверху, с одной из сторон, продеваем и фиксируем проволоку (скручиваем или наматываем на гвоздик, хотя можно воспользоваться также строительным степлером). Далее продеваем проволоку змейкой, постепенно натягивая.

Шаг 3. Продев ее в нижнее отверстие, подтягиваем и крепим так же, как в предыдущем шаге.

Этап №9. Делаем диафрагму для улья

Данный элемент используется, когда весь улей не занят пчелами. Диафрагмой мы будем ограничивать гнездо, что поспособствует лучшему освоению рамок и их защите от ос. Более того, зимой и в начале весны диафрагма будет сохранять тепло. В летнее время ее практически не используют, устанавливая в корпус лишь после откачки меда.

В плане конструкции это – все та же дадановская рамка, полностью зашитая фанерой. В обязательном порядке оставляем свободный проход для насекомых под заставной доской. Размеры диафрагмы стандартные – 300х435 мм. Делаем ее из брусков, 10-миллиметровой доски либо фанеры. Причем для фиксации фанеры лучше использовать строительный степлер, т. к. дерево может расколоться из-за маленьких гвоздей.

В случае изготовления диафрагмы в зиму дополнительно утепляем ее после сборки. Для этого:

- подбираем плотный утеплитель соответствующего размера;

- из фанеры вырезаем защиту утепляющего материала от пчел;

- укладываем утеплитель внутрь, а фанеру плотно фиксируем степлером;

- по бокам тоже крепим утеплитель (либо, как вариант, уплотнитель), дабы деталь плотно устанавливалась в корпус.

Важно! Утеплителем может послужить поролон, пенопласт или экструдированный пенополистирол. Диафрагма должна устанавливаться плотно, но при этом легко.

Как содержать пчел в улье Дадана?

Занимаясь содержанием пчел в дадановском улье, помните, что во время обильного взятка насекомые достаточно быстро заполняют соты, что неизбежно приводит к ограничению яйцекладки. Пчелосемья из-за этого может ослабиться, а потому крайне важно вовремя устанавливать магазин!

Но в целом, никаких особых трудностей в содержании пчел в подобного рода улье нет: они зимуют в одном корпусе, под конец зимы насекомые подкармливаются. Затем, когда наступит весна, домик проверяется, туда устанавливаются дополнительные рамки. А когда пчелосемья окрепнет после зимовки, можно выполнить доставку магазинов (и в будущем менять их по мере наполнения).

Расселение улья Дадана тоже ничего сложного собой не представляет.

- Возле домика нужно установить аналогичный, но пустой, чтобы перенести туда рамки с расплодом (4-5 шт.).

- Важно наличие нескольких закрытых и нескольких открытых рамок с расплодом.

- При переносе рамок особое внимание уделяйте тому, чтобы пчеломатка осталось в старом домике.

- По краям рамок с расплодом необходимо добавить еще несколько рамок, но уже с медом.

- Закончив с этим, можно продолжить работу со старым дадановским ульем. Вместо извлеченных ставятся новые рамки с вощиной, но таким образом, чтобы расположились вперемешку с наполненными.

- Крайней по отношению к медовым рамкам должна располагаться именно рамка с маткой.

- После добавления вощины на корпус устанавливается разделительная решетка. Сверху размещается второй корпус.

- Спустя пять-шесть дней проверяется состояние верхнего корпуса. Примерно через неделю в него можно добавить рамки, которых не хватает о полного комплекта.

Размеры и чертеж ульев Дадан на 10-14 рамок

- История создания

- Преимущества и недостатки

- Размеры и чертежи

- Материалы

- Изготовление 12-рамочного многокорпусного дадановского улья

В книге «Краткий курс пчеловодства» Шарля Дадана, известного американского предпринимателя и пчеловода, описывался изобретенный автором новый улей, известный сегодня под его именем. Конструкция улья воплощала все самые современные достижения пчеловодства середины прошлого века, совмещая их с самыми элементарными способами постройки ульев и оптимальными способами эксплуатации.

История создания

Шарль долго изучал пчёл и пришёл к выводу, что за день молодой маткой откладывается 3000 яиц, а здоровый пчелиный рой за 24 часа способен наполнить 1500 построенных сот. То есть, нормальная жизнедеятельность пчелиной семьи требует установки более десятка полушироких рамок Квинби, которые должны быть размещены внутри одного корпуса. Это обеспечит рою достаточное пространство, чтобы поместить собранный мед.

Такой улей оказался настолько удобен в эксплуатации, что его популярность вышла за рамки страны и достигла стран Европы. Впоследствии оказалось, что климат США более мягок, чем европейские условия зимовки пчелиной семьи, и именно это потребовало определённых усовершенствований. По этой причине швейцарским пчеловодом Блаттом была предложена схема использования рамок Лангстрота с увеличением их количества до дюжины. Позже Э. Бертаном было сделано последнее усовершенствование, что привело улей Дадан к современному виду.

Хотя улей Дадан высокоэффективен, он почти не производится в промышленных масштабах, хотя его очень охотно изготавливают для себя начинающие пчеловоды. Он прост в изготовлении, такой улей вполне может изготовить для себя любой, не расходуя средства на заводские модели.

Преимущества и недостатки

Разумеется, любая конструкция обладает набором определенных плюсов и минусов. Обратимся к плюсам:

- разделительная диафрагма позволяет разместить в одном улье две пчелиные семьи;

- элементарная конструкция, где применяются самые доступные материалы;

- различные варианты компоновки;

- одна большая пчелиная семья содержится вместе;

- надстроенный магазин позволяет увеличивать сбор мёда;

- отсутствует необходимость переноски верхнего корпуса, обладающего большим весом;

- инспекция рамок не составляет большой сложности;

- при роении можно создать отводок.

Главным же недостатком считается медленное развитие пчёл в весенний период года. Помимо этого, всю конструкцию неудобно перемещать из-за ее громоздкости и значительного веса.

Как видно из сравнения, пчеловодам всё же стоит поблагодарить изобретателей за то, что в улье этого типа учтены многие детали, облегчающие жизнь пчелиных семей. По этой причине пчеловоды на многих континентах с удовольствием используют эту систему постройки ульев.

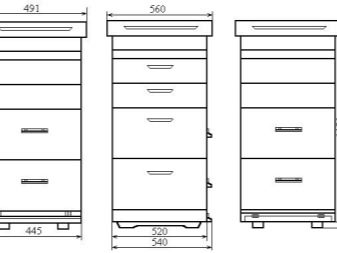

Размеры и чертежи

Что касается чертежей и размеров, то улей Дадана, являясь сборной модульной конструкцией, составляется из:

- корпуса, у которого дно может отделяться либо нет;

- магазинной надставки;

- подкрышника;

- крыши;

- съемного дна (зависит от конструкции);

- гнездовых и магазинных рамок;

Эти типовые элементы позволяют составлять несколько видов конструкций. Самыми распространенными являются модели, состоящие:

- из корпуса со съёмным дном, двух магазинных надставок для сбора мёда и крыши с подкрышником;

- из корпуса, снабжённого несъёмным днищем, магазинной надставки, подкрышного вкладыша, крыши;

- из двух корпусов, отделяемого дна, крыши и подкрышника.

О том, как собрать корпус улья своими руками, смотрите далее.

Для изготовления улья Дадана необходим точный чертеж, в котором должны быть указаны все размеры выбранного варианта. Лучше всего иметь на бумаге и отдельный эскиз каждого модуля, и общие сборочные чертежи.

Классический вариант – это конструкция улья с установкой 12 низкошироких рамок. В облегченном варианте предусматривается только 10 рамок, а для увеличенного варианта их 14. Изготовление варианта большей конструкции предназначается в основном для пчеловодства в тех широтах, где преобладают низкие температуры.

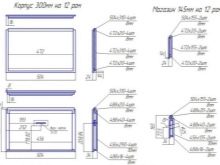

Принятые габариты гнездовой рамки — 435 мм на 300 мм, а магазинной — 435 мм на 145 мм. Зазор между рамочной планкой и стенкой улья должен составлять 7 мм. Для свободного подрамочного пространства не стоит оставлять больше 2,5 см, а рамочная рейка по ширине должна быть не шире 37 мм. Соответственно, высота внутреннего пространства составит 325 мм, а длина — 450 мм. По ширине конструкция определяется количеством установленных рамок. Каждый магазин имеет высоту в 165 мм, а леток – 12х10 мм.

Деревянные стенки основного улья не должны быть тоньше 32 мм. При изготовлении магазина рекомендуют пользоваться менее тонкой древесиной (до 26 мм).

Наружные обмеры, которые пригодятся при расчёте метража площадки для пасеки, делаются на основе толщины использованных материалов.

10-рамочные ульи популярны из-за того, что их корпуса имеют меньший вес, они более компактны. Их габариты: 325 мм х 370 мм х 450 мм. магазин — 165 мм. Диаметр летков 12х100 мм, их можно регулировать по диаметру.

12-рамочный дадановский улей считают классическим. В основном их применяют в районах с относительно мягким и тёплым климатом, где нет значительных морозов.

В самую популярную комплектацию входит съемное дно корпуса, сам корпус, магазинная надставка и крыша вместе с подкрышником. Корпус должен содержать 12 рамок 435 мм х 300 мм, размер рамки для магазина — 435х145 мм. Ширина надрамочного зазора — 10 мм, нижнего просвета — 25 мм. Соответственно, корпус будет иметь габариты — 325х445х450 мм, а магазин — 160х445х450 мм.

14-рамочный улей Дадана предназначен прежде всего для использования в тех российских широтах, где температуры минимальны. По этой причине он максимально утеплен. Поскольку были добавлены две дополнительные рамки, пришлось расширить внутреннюю ширину корпуса на 75 мм, что составило 510 мм.

Из-за более значительной массы в этом варианте улья, как правило, используется два магазина, которые заменяют второй корпус, либо у улья вообще отсутствует какая-либо надстройка. Дно приходится делать двойным, оно должно включать в себя щиток и обшивку со слоем плотной бумаги, проложенной между ними.

Материалы

Статистика показывает, что правильная постройка улья Дадана, исполненная с применением материалов высокого качества, должна служить как минимум 10 лет. Следовательно, для монтажа улья понадобятся:

- материалы высокого качества;

- высокоточная обработка заготовок и сбор модулей;

- высококачественное внешнее покрытие, состояние и целостность которого постоянно контролируют.

При изготовлении рекомендуется использование натуральной сухой древесины. В основном применяется лиственная (желательно плодовая) порода деревьев. Древесина хвойных пород деревьев – сосны либо ели – используется как минимум по прошествии 12 месяцев после заготовки, поскольку обязательным условием является то, чтобы дать большей части ароматических смол выветриться и кристаллизоваться.

Для древесины допускается процент влажности не выше 15%.

Помимо чистой древесины, при изготовлении применяют также фанеру, из-за чего строительство выходит дороже. Дело в том, что в этом случае используют исключительно фанеру, имеющую маркировку ФК. При изготовлении такой фанеры используется один из клеев с карбамидным составом, который экологически чист и безвреден для пчёл. У такой фанеры первый слой шпона – из липовой либо березовой древесины, а остальные склеивают из хвойного дерева.

Запрещается использование любых типов клея, имеющих резкий запах.

Значительно снизить стоимость строительства улья поможет изготовление многослойной либо двустенной каркасной конструкции, где роль наружной поверхности будет играть лист фанеры 4-5 мм толщины. Листы фанеры фиксируются на раме из дерева, с заполнением пространства между ними сухим опилом, измельченным пенопластом либо другими видами сухого утеплителя. Подбор размера планки позволит подобрать любую толщину стенок улья.

Другая возможность – использовать листы из пенопласта, оклеенные с обеих сторон фанерными листами. Но необходимо отметить, что здесь нужно в обязательном порядке заделать торцевые кромки.

Легкую конструкцию можно изготовить из материалов вроде пенополистирола либо пенополиуретана. Днище такой конструкции придется обустраивать, используя какой-то прочный материал (доска, фанера), так как пористый материал годится только для изготовления стенок либо крыши.

Такой материал не поддается гниению, обладает прекрасными теплоизоляционными свойствами, но его можно использовать лишь в стационарных ульях на приусадебном участке. К сожалению, такие ульи очень недолговечны.

Процесс окрашивания имеет свои нюансы, которые необходимо учитывать:

- окрашивание производят исключительно средствами, предназначенными для наружного применения;

- поверхность предварительно дважды грунтуют в обязательном порядке;

- все щели и неплотно прилегающие детали шпаклюют веществом, в основу которого входят только натуральные растворители.

Изготовление 12-рамочного многокорпусного дадановского улья

Как уже говорилось, нужно иметь в наличии эскизы и подробный чертеж в бумажном варианте для наглядности. Работы производятся только с заготовками с ровными, обработанными поверхностями. Чтобы обеспечить плотное соединение деталей друг с другом, их торцы иногда фрезеруют для получения продольных пазов и шипов, которые впоследствии необходимо промазывать клеем.

Процесс сборки:

- по чертежу собираются передняя, задняя и боковые стенки;

- нужно точно разнести швы досок по ширине – это обеспечит большую прочность готового улья;

- переднюю стенку сверлят для изготовления летка и получения нижнего вентиляционного отверстия;

- собирают основной корпус, торцы рекомендуется соединять гвоздями либо саморезами;

- дно собирают аналогичным образом, не забывая установить выступающую прилетную планку;

- с внешней стороны всё покрывают водоотталкивающими составами (фасадная краска, лаковая пропитка);

- магазин изготавливают аналогичным изготовлению корпуса способом;

- следующий шаг – укрепление планок на верхнем контуре магазина для установки рамок;

- изготовление подкрышника и закрепление собранного щита делается строго в соответствии с чертежами;

- просверливают в подкрышнике леток, по сторонам – вентиляционные отверстия;

- корпус устанавливают на дно, сверху на корпус ставят магазин и закрывают готовый улей крышкой.

Пример изготовления 12-рамочного многокорпусного дадановского улья приведен в следующем видео.

Чем отличается гашеная известь от негашеной

Известь получают путем обжига пород горного происхождения, относящихся к классу карбонатных, к коим могут относиться известняк или мел. В зависимости от материала известь в своем большинстве состоит из гидроксидов или оксидов таких элементов, как магний или кальций. Известь гашеную представляет гидроксид кальция. Это – щелочное порошкообразное вещество, которое в воде растворяется плохо. Известь гасится при смешивании извести негашеной (оксид кальция) с водой. При этом происходит тепловыделение 67 кДж/моль.

Негашеная известь

Это вещество, оксид кальция, получают в промышленности методом термообработки известняковой породы, другими словами, карбоната кальция. В данном веществе с кристаллической структурой после обжига известняка могут содержаться примеси до 8-и %. Известь изготавливают по ГОСТу из карбонатной породы с добавлением кварцевого песка или шлака специального назначения, и ей назначен 2-ой класс опасности. Данный материал имеет вид сыпучего гранулированного порошка. Если его потрогать, ощущается тепло, потому что вещество, контактируя с влагой на руках, мгновенно вступает в тепловую реакцию. При смешивании с водой оно преобразуется в известь гашеную. Если его смешать с кислотами, то в результате реакции получатся соли, а при его сильном нагревании с углеродом образуется карбид кальция.

Известь негашеного типа наиболее часто используют в качестве:

- основы для производства силикатного кирпича;

- стройматериала на пожароопасных объектах;

- добавки в пищевой продукции;

- очищающего средства газов дыма от диоксида серы.

Существуют и иные варианты для ее реализации. Например, в виде разогревающего средства, размещенного в специализированной емкости, которая сама умеет греть напитки.

Сегодня известь негашеную не используют в качестве цемента для отделки перекрытий, так как ее свойство по впитыванию влаги провоцирует образование вредных микроорганизмов. Она успешно применяется в производстве стройматериалов: шлакобетон, штукатурка, красящие составы и др.

Производство негашеной извести

Используемый ранее тепловой метод ее получения заменили на другой способ, в основе которого лежит термообработка сырья, в результате которой происходит распад солей кальция, содержащих кислород. Сначала из карьера добывают известняк. Потом он подвергается дроблению, сортировке и обжигу в специально оборудованных печах, топки которых могут быть выносными или пересыпными. Вторые более экономные, так как работают на угле и могут в сутки реализовывать десятки тонн сырья. Один недостаток – засорение золой. Первая в отличие от второй выдает известь более чистой, может работать на любом топливе (дрова, уголь, торф, газ), но ее мощность намного ниже. Наивысшее качество известкового материала получается из вращающейся печи. Однако, к ней прибегают в крайних случаях.

Известь гашеная

Вещество формируется при смешивании извести негашеной с водой. Из этого процесса можно извлечь разные фабрикаты: известковое молоко, кальция гидроксид в сухом виде или пушонку, известковую воду.

Известь гашеную используют в следующих случаях:

- составляющая побелки;

- защита сооружений из древесины от возгорания и преждевременного разрушения;

- приготовление разных растворов для строительных нужд;

- смягчение воды;

- производство удобрений;

- добавки к пищевой продукции;

- дезинфекция в стоматологии.

Гашение

При смешивании известковой породы с водой происходит химическая реакция с интенсивным выделением тепла в виде пара, т. е. образуется гидроксид кальция. Испаряемая влага разрыхляет вещество и преобразует его в порошок.

В зависимости от срока гашения продукт делится на три вида:

- Фабрикат быстрого гашения. Процедура продолжается в течение восьми мин.

- Продукт умеренного гашения. Реакция длится 25 мин.

- Продукт, получаемый при медленном гашении, более 25 минут.

Время определяют с момента соединения воды с известью, пока у смеси не стабилизируется температура. При покупке товара это значение можно прочитать на его упаковке.

Таким образом можно производить пушонку или тесто известковое. Для получения первого вода добавляется в негашеную известь 1:1. Все варианты гашения проводят на производстве с помощью гидроторов. Для получения известкового теста порошок и воду смешивают 1:3 соответственно. Все эти действия можно выполнять на стройплощадке. Для придания составу более эластичного вида его выдерживают 14 суток в заранее оборудованной яме.

Для получения извести гашеной при медленном процессе сырье заливают водой небольшими порциями. Известь двух других типов заливают, пока идет тепловыделение. Чтобы не заработать ожоги паром, необходимо пользоваться защитными средствами: очками и перчатками.

Количество используемой воды определяется тем, какой материал нужно будет получить при гашении.

Различие между негашеной и гашеной известью

Основное отличие извести гашеной от негашеной – это химическая формула. Общим между ними является то, что первая получается в результате реакции при взаимодействии второго вещества с водой.

Отличие: первая – это щелочь, вторая – оксид кальция; у первой взаимодействие с водой слабое, вторая при смешивании с ней превращается в первую с интенсивным выделением тепла; при прикосновении к первому типу тепло не ощущается, а второе вещество на ощупь теплое.

Известь применяется в производстве разных строительных материалов: шлакобетон, штукатурка, средства для окрашивания, силикатный кирпич. Используя эти материалы, работы можно осуществлять при отрицательных температурах. Известь нельзя использовать в качестве отделки для каминов и печей, так как во время их нагрева происходит выделение углекислого газа, вредного для человека. Известь нашла свое широкое применение и в сельском хозяйстве, и в садоводстве: обработка деревьев, удобрение почвы, уничтожение сорняков, добавки в корма животных. Ею белят и жилые дома, и нежилые строения.

Известь негашеная – продукт естественного происхождения, добываемый из карьера с глиняной примесью. При смешивании с водой получается известковый порошок. Известь негашеная используется редко, добывают ее термически путем распада кальциевой соли. Его используют в качестве нейтрализатора сточных ям и в производстве некоторых элементов для строительных нужд.

Гашение извести своими руками

Чтобы материал получился качественным, необходимо следовать правилам:

- Подготовить металлическую емкость без наличия коррозии и насыпать в нее известь.

- Влить в исходный материал воду. Для пушонки литр на кг извести, для тестообразной консистенции – 0,5 л на 1 кг.

- Смесь постепенно перемешивать, пока не начнет уходить пар.

- Чтобы процесс дошел до конца полностью, потребуется полтора суток.

Рекомендации

- Для медленно гасящей извести воду добавлять порционно.

- Для среднего и быстрого гашения воду вливают, пока пар не перестанет выделяться.

- Не надо забывать, что для обработки растений и побелки стен известь готовится по-разному.

- Для обрызгивания растений известковую жидкость заготавливают за 2 часа до мероприятия.

- Во время работы надевать очки и перчатки, не наклоняться низко над содержимым емкости.

Преимущества и недостатки

Известь негашеная имеет ряд преимуществ по сравнению с порошком после гашения:

- Отсутствие отходов во время работы с материалом.

- Негашеная известь впитывает меньше влаги.

- Возможность работы при отрицательных температурах. Благодаря своему тепловыделяющему свойству ее плоть не промерзает.

- Высокая прочность, поэтому, она в ходу во многих областях промышленности.

Ее недостаток – это вред для здоровья человека. Поэтому, во время работ с материалом следует проявлять осторожность и проводить их в помещении с хорошей вентиляцией или на открытом пространстве. В непроветриваемом повешении надо пользоваться еще и респиратором для защиты органов дыхания. Очки обеспечат защиту глаз от ожогов.

Негашеная известь встречается крайне редко. Она почти не используется. Гасится она, как упоминалось ранее, водой и преобразуется в белый порошок. Все действия по гашению карьерной извести необходимо осуществлять предельно осторожно и использовать защитное снаряжение, не забывая о проветривании рабочего помещения во избежание отравления и ожогов.

Гашеная и негашеная известь, в чём разница?

Известь используют в производстве материалов для штукатурки, окрасочных средств, шлакобетона или силикатного кирпича. С таким материалом можно выполнять работы при минусовой температуре, так как после её гашения выделяется тепло. Известь не используют для отделки печей и каминов, так как при нагревании выделяется углекислый газ, который оказывает вред здоровью. Также известь активно применяется в садоводстве и сельском хозяйстве, ею обрабатывают деревья, удобряют почву, избавляются от сорной травы, добавляют в различные корма для животных. С помощью извести производят побелку как жилых, так и нежилых построек.

Что представляет собой негашеная известь?

Известь негашеного вида имеет кристаллическую структуру, она формируется при обжиге известняка. В этом материале могут быть и примеси, их обычно не более 8 процентов. Известь производят из карбонатной породы, а также применяют минеральные добавки, кварцевый песок или специальный шлак. Известь изготавливается с соблюдением ГОСТа, она относится к второму классу опасности.

На сегодняшний день негашеную известь не используют вместо цемента, то есть для отделки стен, так как она способна впитывать влагу, в результате чего появляется плесень и грибок. Её применяют для производства различных строительных материалов, таких как, шлакобетон, штукатурные составы, красочные средства и так далее.

Как производят известь негашеного типа?

Раньше для получения извести известняк обрабатывался тепловым способом, сейчас этот метод практически не используют, так как при этом происходит выделение диоксида углерода. Заменой такого способа является разложение солей кальция, которые содержат кислород, при термической обработке.

Вначале известняк добывают из карьера, затем его дробят, сортируют, подвергают обжигу в специальных печах. В основном для таких работ используют газовые печи шахтного вида, их топки могут быть пересыпными или выносными. Пересыпные топки работают на антраците или другом угле, это приводит к значительной экономии. Такие печи способны производить большое количество материала, до 100 тонн за сутки. Единственным недостатком является засорение золой.

Выносная топка дает известь более чистого вида, она работает на угле, дровах, торфе или газе, но мощность такой печи будет гораздо ниже. Самое высокое качество извести получается из печи вращающегося вида, но очень редко используют.

Что представляет собой гашеная известь, и как она образуется?

Известь гашеного вида образуется в результате попадания на неё воды. Негашеная известь называется оксид кальция, а гашеная – гидроксид кальция, при таком процессе активно выделяется теплый пар. В результате гашения извести можно получить различные продукты, например, известковое молоко, пушонку или гидроксид кальция в сухом виде, а также известковую воду.

Основные правила гашения извести

При добавлении воды к известковому порошку, происходит реакция с оксидом кальция. При этом обильно выделяется теплый пар, и происходит образование гидроксида кальция. Испаряемая вода приводит смесь к разрыхлению, и из комков известь превращается в мелкий порошок.

Известь делится на разные типы, это зависит от времени её гашения:

- Быстрогасящийся продукт, на весь процесс уходит около 8 минут;

- Продукт среднего гашения, на это уходит максимум около 25 минут;

- Продукт медленного гашения, минимальное время проведения процесса 25 минут.

Время гашения вычисляют с момента смешивания извести с водой до того, пока температура состава перестанет подниматься. При приобретении извести, на упаковке должно быть указано это время.

С помощью такого процесса можно произвести известковое тесто или пушонку, то есть известь гидратного типа. Чтобы получить пушонку, необходимо добавить количество воды равное массе негашеной извести. Этот процесс происходит в заводских условиях, с применением специальных гидротор.

Для изготовления теста известкового вида, берут воду и порошок, используя следующие пропорции 3*1. Такой процесс можно проводить на строительной площадке, а чтобы получить состав пластичного вида, его выдерживают около 14 дней в подготовленной яме.

Негашеная известь может иметь отличия по своим свойствам, поэтому лучше взять большее время для её гашения, чтобы в дальнейшем оштукатуренные стены не паровали от попадания влаги. Известь медленного гашения заливают несколько раз. Известь быстрого или среднего гашения необходимо заливать до тех пор, пока прекратится выделение пара. При работе необходимо защитить глаза и руки с помощью перчаток и очков, чтобы не получить ожоги во время выделения теплого пара.

Количество добавляемой воды зависит от того, какое вещество планируется получить в результате гашения.

Какая разница между гашеной и негашеной известью?

Негашеная известь считается чистой породой, которую добывают из карьера, она может содержать примеси глины, и идет в виде твердых камней. При попадании на неё воды, возникает реакция, в результате которой выделяется значительное количество тепла, и получается гашеная известь в порошковом виде.

Известь негашеного вида используется очень редко, её добывают термическим методом разложения кальциевой соли. Несмотря на то, что материал способен сильно впитывать влагу, его применяют как нейтрализацию ям сточного вида, а также в производстве различных строительных элементов.

Самостоятельное погашение извести

При гашении извести, необходимо соблюдать основные правила, чтобы не было остатка оксида металла, в противном случае качество материала испортится. Чтобы гашение произошло в полной мере, для этого необходимо около 36 часов.

- Вначале необходимо приготовить емкость для извести, допускаются изделия из металла с отсутствием коррозии. Известь насыпают в подготовленную тару.

- После этого порошок заливается водой, чтобы получить пушонку добавляют 1 литр жидкости, для известкового теста половину литра на килограмм материала.

- Затем весь состав начинают перемешивать, делают это постепенно, пока пар не начнет исчезать.

Основные требования при гашении извести:

- При использовании извести медленного гашения, воду добавляют несколькими порциями.

- Если работа проводится с известью быстрого и среднего гашения, то вода добавляется до тех пор, пока не перестанет выделяться пар, таким образом, порошок не будет перегорать.

- Необходимо знать, что для побелки стен, и обработки деревьев, известь разводится и отстаивается по-разному.

- При опрыскивании известью растений от избавления вредителей, смесь делают за два часа до использования. Добавляют значительное количество воды, и кладут медный купорос.

- При работе с известью, необходимо защитить глаза и руки от ожогов, поэтому следует надевать очки и перчатки из резины. Во время приготовления состава запрещается низко наклоняться над емкостью, чтобы предотвратить получение ожогов парами.

Преимущества и недостатки материала

У извести негашеного типа есть свои преимущества перед гашеным порошком:

- Отходы при работе с таким материалом практически отсутствуют.

- Известь негашеного типа впитывает меньше влажности, чем гашеный материал.

- С такими средствами можно работать при минусовых температурах, то есть зимой, так как они способны выделять тепло, и не поддаются промерзанию.

- Уровень прочности является высоким, а область применения имеет широкий спектр.

Главным недостатком извести является вред, который она несет здоровью. Теплые пары могут привести к ожогам, поэтому при работе необходимо применять средства защиты.

Работу проводят в хорошо проветриваемом помещении или на открытом воздухе. Если помещение не проветривается, то необходимо надевать специальную повязку или респиратор, чтобы не повредить органы дыхания. Специальные очки помогут защитить глаза от ожога.

Известь негашеного вида можно встретить очень редко, её практически не используют. Гашение производится с помощью добавления воды, при этом известь из камня превращается в порошок. Используют такое средство, как для изготовления материалов строительного типа, так и в сельском хозяйстве, ею обрабатывают деревья, удобряют почву, избавляются от сорной травы. Все работы по погашению извести необходимо проводить с осторожностью, использовать специальные средства защиты и проветривание помещения, чтобы не получить отравления или ожогов.

В чем отличия между гашеной известью и негашеной, сравнение

Известь – обожженные карбонатные породы. Материал состоит преимущественно из кальциевых и магниевых оксидов и гидроксидов. Главное, чем отличается гашеная известь от субстанции негашеной, – химическая формула. Первое вещество происходит из второго при добавлении H2O. Разница в химической структуре обуславливает и другие различия: в технических характеристиках, классификации, правилах хранения, сферах использования.

- Чем отличается гашеная известь от негашеной

- Методы получения

- Классификация

- Технические характеристики

- Сфера использования

- Плюсы и минусы

- Сроки и правила хранения

- Что же лучше?

- Итог

Чем отличается гашеная известь от негашеной

Негашеное вещество – кальциевый оксид (CaO) – белая кристаллическая субстанция. Получается при обжиге известняка, используется в строительной, медицинской, аграрной сферах, в быту.

Гашеная известь – порошкообразный кальциевый гидроксид – Ca(OH)2. Это белое пластичное вещество, применяемое в самых разных сферах.

Методы получения

Для получения оксида кальция разрабатывают известняковые карьеры, добычу ведут подрывным или буровым способом. Добытый известняк измельчают: сначала разбивают на куски 13-20 см, затем – на 2-8 см и, наконец, на 0,3-1 см. Последний этап механической обработки – помол. В итоге получается порошковая масса с диаметром частиц менее 0,001 мм. Эту субстанцию обжигают в шахтной либо вращающейся печи.

Гашеная известь отличается от негашеной субстанции реакцией с молекулами воды. При этом выделяется тепло около 63 кДж.

Классификация

Для классификации негашеной извести применяют несколько категорий.

| По условиям затвердения | воздушная – при температуре 1000-1200 °C; гидравлическая – с неполным спеканием глинистых известняков |

| Воздушная по соотношению оксидов | кальциевая – преобладают оксиды кальция; магнезиальная – оксиды магния; доломитовая – комбинированная |

| Гидравлическая | сильногидравлическая и слабогидравлическая |

| По величине фракций | комовая – смесь кусков разного размера; порошкообразная (пушонка) – молотая, более прочная, быстрее твердеющая |

| По содержанию примесей | 1 сорт – белая известь; 2 сорт – серовато-белая; 3 сорт – серая |

Гашеную известь классифицируют по тем же категориям, но также учитывают нижеприведенные характеристики:

| По скорости реакции с водой | быстрогасящаяся – за 10 минут; среднегасящаяся – за 20 минут; медленногасящаяся – дольше получаса |

| По физической форме | пушонка – 30-40 % воды от веса извести; известковое тесто – концентрат и вода в пропорции 1:3; известковое молоко – соотношение концентрата и воды – 1:10 |

Технические характеристики

В негашеном карбонате минимальное содержание добавок. В кальциевой извести концентрация MgO не превышает 5 %, в доломитовой – доходит до 40 %. В гидравлической извести могут присутствовать оксиды железа, кремнезем. Плотность негашеной субстанции определяется температурой обжига: при 800 °C – 1,6 г/см 3 , при 1200 °C – 2,9 г/см 3 .

Разница между негашеной и гашеной известью в том, что вторая имеет плотность 2,2 г/см 3 , в ее состав входят карбонаты, кварц, минеральные элементы, доменный гранулированный шлак. Кислотность составляет 12,5 рКа, удельная масса – около 500 м 3 .

Сфера использования

Негашеный состав нужен для:

- создания строительных сухих смесей;

- улучшения качества бетона, повышения его устойчивости к влажности;

- приготовления раствора для побелки;

- улучшения качественных характеристик грунта, снижения его кислотности;

- фармацевтического производства;

- дезинфекции стоков;

- применения в пищевой промышленности как добавки E

Гашеная известь, как продукт обработки негашеной, применяется более широко. Она нужна для:

- смягчения воды;

- пищевого производства – как добавка E526;

- создания строительных смесей, бетона, материалов для кладки;

- упрочнения строительных материалов;

- производства каустической соды;

- выделки кожи;

- дезинфекции в стоматологии;

- производства дезинфицирующих составов для хозяйственных целей;

- побелки стволов от растрескивания из-за температурных колебаний;

- защиты культурных посадок от вредителей;

- предотвращения загнивания корней в сырую погоду;

- размягчения сена и соломы, употребляемой скотом;

- обработки хозяйственных построек от паразитов;

- побелки деревянных сооружений;

- лечения кожных ожогов от воздействия кислоты.

Плюсы и минусы

Негашеная известь – востребованный материал, применяемый в разных сферах. Это обусловлено множеством его достоинств:

- безотходностью использования;

- возможностью применения при морозе;

- высокой прочностью;

- универсальностью использования;

- низкой стоимостью.

Преимущества гашеной извести:

- незатратное и безотходное использование;

- способность поглощать влагу, возможность использования в качестве теплоизоляции;

- пожарная безопасность, невосприимчивость к огню;

- удобство и спокойный ритм работы благодаря медленному затвердеванию состава;

- паропроницаемость;

- прочность, предотвращение быстрого разрушения строительных покрытий.

Недостатков гашеной извести немного, но они значимые:

- вероятность самостоятельного гашения в течение 2 недель при несоблюдении правил хранения;

- продолжительный ремонт из-за замедления высыхания штукатурных покрытий.

Сроки и правила хранения

Негашеную известь положено держать в сухом и прохладном хранилище в герметично закрытой таре. Отсутствие герметичности может стать причиной проникновения влаги в вещество, в результате возникнет пожароопасная ситуация. Если использован не весь известковый порошок, то остатки нужно снова поместить в герметично закрывающуюся емкость, для надежности обмотать скотчем.

Известь подвержена слеживанию, хранить негашеный состав дольше 2 недель не рекомендуется. Поэтому покупать материал с большим запасом бессмысленно.

Гашеную известь для кладки держат в таре до 2 недель. Состав для штукатурки можно хранить дольше – до месяца. Особенность гашеной субстанции – улучшение качественных характеристик с течением времени, поэтому состав можно отправить на зимнее хранение, чтобы использовать весной. Для этого нужно выкопать яму, поставить в нее объемную тару, влить известковое тесто, засыпать песком. Толщина песчаной насыпи должна быть 20 см, а если ожидаются морозы, то желательно поверх набросать слой почвы 50-70 см.

Что же лучше?

Негашеная известь более востребована, поскольку является основой для получения гашеной. То есть из нее можно изготовить состав с определенными свойствами, подходящий для конкретных хозяйственных мероприятий. В этом плане гашеная известь менее универсальна, а ее химический состав завершенный, то есть при смешивании с другими компонентами он не дает никакой реакции.

Поэтому негашеную известь покупают, когда запланированы разные мероприятия. А гашеную приобретают для конкретной цели, в зависимости от концентрации раствора. Например, известковое тесто используется для штукатурных работ, а известковое молочко – для побелки стен.

Подведем итог в виде таблицы:

| Гашеная | Негашеная |

| гидроксид с сильной щелочной реакцией | оксид |

| бывает 2 сортов, первого и второго | бывает 3 сортов |

| не реагирует на воду | выделяет тепло при контакте с водой, бурлит |

| пищевая добавка E526 | пищевая добавка E529 |

| при содержании в пище безвредна для человека | не содержится в детском питании |

Известь – экологически безопасный материал природного происхождения. Она обладает дезинфицирующими свойствами, не препятствует циркуляции воздуха, не вредит людям с патологиями органов дыхания при условии соблюдения правил безопасного использования.

Сравниваем гашеную и негашенную известь | Важные отличия

Известь – универсальное вещество, нашедшее широкое применение не только в строительстве, но и в ряде других сфер. Все благодаря своей уникальной структуре и превосходным свойствам (экологическая безопасность в их числе). Это – отличный «инструмент» для обработки растений, основа для многих строительных материалов, и даже неплохая пищевая добавка. Существует 2 основных разновидности вещества: гашеная и негашеная. Чем они отличаются и можно ли назвать одну из них более универсальной? Об этом знают наши эксперты.

О гашеной извести

Практичный, простой продукт строительной сферы, который заслуженно пользуется спросом как среди профессионалов, так и среди простых обывателей. Рассмотрим детально особенности и свойства этого вещества.

Метод производства

Гашеная известь именуется гидроксидом кальция и образуется при попадании на нее воды. В процессе преобразования вещества выделяется большое количество пара. После гашения первичного продукта получается известковое молоко, вода или же гашеная известь в сухом эквиваленте. Процесс «добычи» кальциевого гидроксида или его дегидратация обычно осуществляется на открытом пространстве большой площади либо в специальном творильне (ящике, яме и т.д.).

В зависимости от скорости гашения различают 3 разновидности кальциевого гидроксида:

Медленногасящийся (более 25 минут).

Длительность гашения определяют, начиная с момента соединения извести с водой до момента, пока температура реакции прекратит подниматься (обычно на упаковках с сырьем указывается этот период времени).

Используя известь и воду, можно получить известковое тесто и вещество гидратного типа (пушонку). В первом случае вода с известковым порошком берутся в пропорции 3:1. Для получения пластичного состава необходимо выдержать его пару недель в специальной яме. Пушонку получают исключительно в промышленных условиях: для ее изготовления на заводах используют специальные гидроторы.

Процесс «добычи» гашеной извести сопровождается выделением большого количества тепла, поэтому, во избежание снижения температуры, вода добавляется постепенно. Плотность гидроксида кальция можно регулировать путем замешивания при постепенном добавлении воды. Как только начальный продукт перестанет впитывать воду, необходимо сразу прекратить ее добавление.

НА ЗАМЕТКУ. Негашеная известь может иметь различные исходные свойства, поэтому для процесса гашения лучше выбрать большее количество времени. Это поможет избежать возникновения пара на оштукатуренных известковым раствором стенах при попадании на их поверхность влаги. Медленногасящийся состав нужно залить водой несколько раз, быстро-/среднегасящийся – заливать до прекращения выделения пара.

Применение и хранение

Гашеная известь – очень востребованный продукт, используемый в качестве эффективного удобрения, побелки, смягчения воды и даже в стоматологических целях. Несомненно, основная сфера применения кальциевого гидроксида – строительство. Известковое тесто – неизменный «участник» множества строительных смесей, что связано, в первую очередь, с его полезными свойствами: невосприимчивость к грибку и плесени, способность «противостоять» грызунам и насекомым.

НА ЗАМЕТКУ. Сразу после получения гашеной извести ее обязательно фильтруют через специальное сито для придания составу большей однородности, а затем добавляют в него гипс/цемент (в противном случае известковый раствор будет очень долго застывать).

В случае если гашеная известь получают в большом объеме с целью многократного использования, во избежание порчи состава его следует правильно хранить. Для этого неиспользованное известковое тесто помещается в специально заготовленную яму и покрывается 20-сантиметром слоем мелкодисперсного песка. Если речь о холодном времени года, нужно дополнительно выложить земляной слой толщиной не менее 0,7 м во избежание промерзания состава. Место хранения отгораживается метками, убираемыми только после завершения гашения самых мелких частиц извести.

Если планируется использование гашеной извести в строительных смесях для кладки, достаточно выдержать состав 14 дней, если компонент будет добавляться в смеси для оштукатуривания, следует выдержать его не менее месяца.

Как погасить известь самостоятельно?

Определяя количество первичного сырья, необходимого для получения того или иного количества извести на выходе, обязательно учитывать качество исходного продукта. Здесь действует простое правило: чем выше качество первичного продукта, тем больше его получится в процессе гашения.

При гашении извести важно соблюдать несколько простых правил (пренебрежение ими приведет к тому, что в готовом составе останется оксид железа):

Длительность процесса гашения должна составлять не менее 36 часов;

Перед началом работы подготавливается подходящая емкость для получения известкового теста (можно использовать металлическую тару – главное, чтобы на ее поверхности не было следов коррозии);

При добавлении воды в известь нужно соблюдать строгие пропорции – для получения пушонки достаточно 1 л воды, для известкового теста соотношение воды и порошка должно быть 1:2;

После добавления воды компоненты тщательно перемешиваются до того момента, пока не прекратится выделение пара;

При гашении извести необходимо обеспечить защиту для глаз и рук (используйте защитные перчатки и очки) – это предотвратит возможность получения ожога от большого количества выделяемого теплого пара.

НА ЗАМЕТКУ. При создании гашеной смеси с целью опрыскивания растений/деревьев процесс происходит несколько другим способом. Во-первых, состав готовится за пару часов до использования. Во-вторых, количество используемой воды должно быть значительным. В-третьих, к основному компоненту добавляется медный купорос.

Негашеная известь: особенности, получение

Для начала необходимо разобраться с тем, что негашеная известь из себя представляет. Это – вещество под названием оксид кальция. Обладает кристаллической структурой и получают его промышленным методом. Раньше это была тепловая обработка известняка (кальциевый карбонат) с применением минеральных добавок, кварцевого песка либо шлака. Но такой метод устарел, поскольку в процессе выделяется большое количество диоксида углерода, который относится у удушающим газам.

Сейчас в промышленности добыча негашеной извести осуществляется путем разложения кальциевых солей под воздействием температуры. Для подобных работ чаще всего используют шахтные печами. Работающие на угле разновидности делают процесс получения оксида кальция очень экономичным, вот только печи сильно засоряются золой. Выносные печи, работающие на торфе, дровах и также угле позволяют получить более качественную негашеную известь, но при этом они маломощны.

В современном строительстве, а, точнее, в составе цементного раствора негашеную известь уже перестали применять, что связано с ее слабой влагоустойчивостью: при длительной эксплуатации конструкции, обработанные составами с добавлением негашеной извести, начинают активно впитывать влагу – образуется грибок и плесень.

На сегодняшний день рассматриваемое вещество в негашеном виде используют как основной компонент для разнообразных строительных материалов вроде шлакобетона, красящих средств, штукатурки и пр. Известно также немало других способов ее применения:

В качестве первичного сырья при изготовлении силикатного кирпича;

В качестве огнеупорного материала;

Для удаления из дымовых газов диоксида серы;

В качестве пищевой добавки;

В качестве «топлива» для посуды, нагревающей напитки.

Сравнительная характеристика

В целом, рассматриваемые разновидности кальциевого продукта имеют немало схожего, но, все же, есть и ряд ключевых отличий. Наши эксперты провели детальное сравнение и вот какие результаты получились.

Гашеная известь

Негашеная известь

Химическая формула

Ca(OH)2 (гидроксид кальция )

CaO (оксид кальция)

Белый порошок, не выделяющий тепла при контакте с кожей

Гранулированное вещество, выделяющее тепло при контакте с кожей

Взаимодействие с водой

Преобразуется в гашеную с одновременным выделением большого количества теплого пара

В чём разница?

Разница между Негашеной и Гашеной известью

Основное различие между Негашеной и Гашеной известью состоит в том, что Негашеная известь (или обожженная известь) содержит оксид кальция, тогда как Гашеная известь (гидратированная известь) содержит гидроксид кальция.

Основным источником Негашеной и Гашеной извести является известняк. Поэтому, также как и известняк, эти извести являются щелочными. Негашеная известь называется «обожженная известь», из-за того, что она производится путем термического разложения известняка. Гашеная известь, еще, называется «гидратированная известью», так как она производится путем гашения негашеной извести с помощью воды.

Содержание

- Обзор и основные отличия

- Что такое Негашеная известь

- Что такое Гашеная известь

- В чем разница между Негашеной и Гашеной известью

- Содержание

Что такое Негашеная известь?

Негашеная известь – это оксид кальция. Она производится путем термического разложения известняка. Еще её называют «жженая известь». Известняк содержит карбонат кальция. При выдерживании его при температуре выше 825°C (этот процесс называется «прокаливанием») высвобождается углекислый газ, и образуется негашеная известь. По стоимости это вещество получается относительно недорогим.

Химическая формула соединения – CaO. Его молярная масса составляет 56,07 г/моль. Выглядит как порошок, от белого до бледно-желтого цвета, запаха никакого не имеет. Температура плавления и точки кипения составляют 2613°С и 2850°С соответственно. Это соединение хорошо растворяется в воде, образует гидроксид кальция. Кристаллическая структура этого соединения является кубической.

Применение

Применяется негашеная известь, в основном, при процессе производства стали, в производстве газобетонных блоков, в качестве компонента для производства стекла, органических химикатов. Кроме того, негашеная известь является ключевым ингредиентом в производстве цемента.

Что такое Гашеная известь?

Гашеная известь – это гидроксид кальция. Также она называется как «гидратированная известь». Так она называеся из-за того, что производится гидроокись кальция путем закалки окиси кальция водой. В дополнение к этому, есть много других синонимов для этого соединения – каустическая известь, строительная известь, слабая известь и д.р. Насыщенный раствор гидроксида кальция называется «известковая вода».

Химическая формула этого соединения – Ca(OH)2. Молярная масса этого соединения составляет 74,09 г/моль. Выглядит как белый порошок и не имеет запаха. Температура плавления составляет 580°C, разлагается при дальнейшем нагревании (выделяет водяной пар). Однако растворимость этого соединения в воде плохая.

Гидраты извести выпускаются в виде порошка или гранул. Однако конечный продукт, полученный в процессе производства, выглядит как сухая порошкообразная мука, имеющая светлый (в основном белый) цвет. Используется это соединение в очистке печных газов и нейтрализации промышленных сточных вод.

В чем разница между Негашеной и Гашеной известью?

Известь негашеная – это оксид кальция с химической формулой CaO, тогда как Гашеная известь – это гидроксид кальция с химической формулой Ca(OH)2. В этом ключевое отличие Негашеной от Гашеной извести. Кроме того, молярная масса негашеной извести составляет 56,07 г/моль, в то время как молярная масса гашеной извести составляет 74,09 г/моль. Кроме того, температура плавления и температура кипения негашеной извести составляют 2613 °С и 2850 °С соответственно, тогда как температура плавления гашеной извести составляет 580 °С, у нее нет точки кипения, поскольку она разлагается при дальнейшем нагревании (выделяет водяной пар). Кроме того, существует много применений обоих этих соединений. Негашеная известь, в основном, используется процессе производства стали, при производстве газобетонных блоков, в качестве компонента для производства стекла и органических химикатов. В то время как Гашеная известь используется при обработке печных газов и нейтрализации промышленных сточных вод.

Заключение – Негашеная и Гашеная известь

Производится Негашеная известь из известняка, тогда как Гашеная известь производится из Негашеной извести. Основное различие между Негашеной и Гашеной известью состоит в том, что Негашеная известь содержит оксид кальция, тогда как Гашеная известь содержит гидроксид кальция.